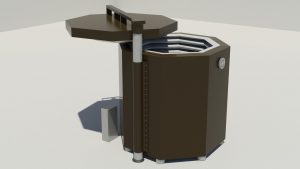

Устройство печи

В шахтных печах обжигают сырьевую смесь в виде гранул. При этом особое значение приобретает прочность гранул. Они не должны разрушаться от давления вышележащих слоев. Гранулы должны быть примерно одинаковыми по величине; в этом случае обеспечивается наилучшая газопроницаемость слоя материала в шахте печи. Наряду с гранулами сырьевую смесь применяют также в виде брикетов, но это устаревший способ.

В шахтных печах обжигают сырьевую смесь в виде гранул. При этом особое значение приобретает прочность гранул. Они не должны разрушаться от давления вышележащих слоев. Гранулы должны быть примерно одинаковыми по величине; в этом случае обеспечивается наилучшая газопроницаемость слоя материала в шахте печи. Наряду с гранулами сырьевую смесь применяют также в виде брикетов, но это устаревший способ.

Шахтные печи работают автоматически.

Установка для обжига клинкера в шахтной печи состоит из гранулятора и непосредственно шахтной печи. Дробленый уголь из бункера и сырьевая мука из бункера питателями подаются в смесительный шнек, а затем в гранулятор. Полученные гранулы поступают в воронку загрузочного желоба, вращающегося вокруг вертикальной оси и равномерно распределяющего гранулы по сечению шахты печи. Шахта в верхней части футерована огнеупорным кирпичом, а в нижней части — чугунными кольцами.

Шахта может быть условно разделена на три зоны: зону подогрева и кальцинирования; зону спекания и зону охлаждения. Гранулированный материал равномерно загружается с верху шахты и постепенно проходит все три зоны. В зоне он высушивается, подогревается до температуры 1200—1300°С и кальцинируется, т. е. происходит разложение СаСО3 на СаО и С02. В зоне он спекается при температуре от 1300 до 1450° С, а на протяжении зоны полученный клинкер охлаждается холодным воздухом, подаваемым мошным дутьевым вентилятором по воздуховоду.

Воздух, отбирая тепло от клинкера, нагревается и в подогретом виде поступает в зону обжига. Образующиеся в этой зоне дымовые газы, удаляются по газоходу дымососом и после очистки их от пыли в фильтре выбрасываются в атмосферу.

При выходе из зоны обжига дымовые газы раскалены, но проходя через слой более холодного материала в зоне, они охлаждаются и подогревают его. Шахтные печи отличаются высокой степенью использования тепла дымовых газов, а потому расход топлива в них сравнительно невысокий, 900—1300 ккал на обжиг 1 кг клинкера.

Обожженный и охлажденный клинкер выгружают из печи с помощью разгрузочной колосниковой решетки. Эта решетка (конструкции шпона) состоит из ступенчатых сегментов. Решетка вращается на валу и при этом сегменты захватывают и измельчают куски клинкера по всему сечению печи, равномерно их направляя к разгрузочной течке.

По течке они поступают в затвор. Затвор шахтной печи должен быть герметичным, для того чтобы подсос наружного воздуха был минимальным. Чтобы обеспечить непрерывную разгрузку клинкера, устанавливают затвор, состоящий из нескольких самостоятельных отсеков (шлюзов), снабженных клапанами.

Клинкер поступает в верхний отсек при закрытых клапанах всех шлюзов. Затем клапан, сообщающий верхний отсек с соседним, открывается и, пропустив порцию материала, закрывается. После этого срабатывает клапан второго сверху отсека, пропуская клинкер в третий отсек. Как только клинкер поступил в третий отсек, клапан второго отсека закрывается и т. д. до выхода клинкера из печи. Клапаны приводятся в действие гидравлическим или механическим способом. Для интенсификации процесса обжига клинкера в печь по трубе 9 вводят кислород. Применение кислородного дутья позволяет на 40—50% повысить производительность печи и на 20—й’5% снизить удельный расход топлива.

Производительность шахтной печи зависит от следующих факторов.

Размер шахты влияет на производительность так: чем она больше, тем больше в печи обжигается материала и тем выше ее производительность. Однако удельная производительность печи—количество килограммов клинкера, получаемого с 1 м печи в течение 1 ч, оказывается наиболее высокой при высоте шахты 10—12 м с диаметром в 3—4 раза меньше высоты, т. е. 2,5—3 м. Производительность печи зависит также от времени пребывания материала в печи с момента его загрузки до выхода клинкера: чем меньше это время, т. е. чем быстрее перемещается материал по шахте, тем выше производительность. Однако качество обжига во всех случаях должно быть высоким и клинкер не должен содержать «недожога», что может иметь место при чрезмерном форсировании обжига.

Скорость движения газов в печи влияет на ее производительность таким образом: чем выше скорость, тем лучше теплообмен между газами и материалами. Это ускоряет обжиг и увеличивает производительность печи.

От размера гранул (или кусков) обжигаемого материала и их зернового состава также зависит производительность печи. С уменьшением размера кусков быстрее происходит прогрев их и повышается производительность печи. Но при этом возрастает сопротивление слоя материала движению газового потока и уменьшается скорость последнего, вызывая снижение производительности. Оптимальным, наиболее выгодным размером гранул является 15—25 мм; при этом они должны быть по возможности одинакового размера, так как сочетание крупных зерен с мелкими повышает плотность слоя и снижает скорость движения газового потока из-за того, что мелкие зерна входят в пустоты между крупными, перекрывая таким образом каналы движения газов между зернами.

Напор, скорость и количество подаваемого дутьевым вентилятором воздуха также влияют на производительность печи. При уменьшении напора и скорости воздуха снижается скорость движения газового потока в печи, а с уменьшением количества воздуха ухудшаются условия горения топлива. В результате значительная часть топлива удаляется из печи в виде СО (окиси углерода) — наиболее ценной горючей части топлива, а не в виде СО2 (углекислого га’за), образующегося при сгорании СО. Напор дутьевого вентилятора шахтных печей принимают от 1500 до 3000 мм вод. ст.

В результате обжига сырья в печи иногда получается «недожог» или «пережог». При «недожоге» гранулы недостаточно обожжены, они имеют вид не спекшихся кусков клинкера; при «пережоге» гранулы превращаются в крупные твердые спекшися комки. В небольших количествах недожог не снижает качества клинкера. Пережог затрудняет помол клинкера.

Недожог может получаться при недостатке топлива, низкой температуре в зоне спекания в результате весьма большого дутья или значительных подсосов. Причина пережога — неравномерное просасывание воздуха по сечению зоны спекания. В результате воздух идет по краю печи, а центральная часть насадки материала перегревается и образуется пережог. В этом случае следует ускорить разгрузку и загрузку печи.

Правила эксплуатации шахтных печей. При пуске печи необходимо соблюдать следующие правила. Перед розжигом печи следует тщательно осмотреть футеровку и механизмы загрузки и разгрузки, дымосос и воздуходувку, бункера муки и угля, сигнальную и контрольно-измерительную аппаратуру, транспортирующие механизмы, пылеочистительные устройства, предохранительные ограждения. Перед розжигом полностью разгруженной печи шахта должна быть заполнена пропущенным через грохот клинкером до нижнего уровня зоны спекания.

При угрозе аварии или несчастного случая печь немедленно останавливают. Остановка печи необходима также, если прогорела футеровка, нет сырья или топлива.

Перед остановкой следует подать сигнал, чтобы прекратить подачу сырьевых материалов во избежание завала ими транспортных устройств, бункеров, загрузочного механизма печи.

При кратковременной остановке дутьевых устройств печь следует перевести на естественную тягу с минимальной скоростью загрузки сырьем. При остановке печи для ремонта механизмов сроком до 2—3 суток разгрузочное устройство и дутье выключают, печь герметизируют, верхний слой материала засыпают мелочью, а шибер дымовой трубы закрывают.

При длительной остановке материал полностью выгружают из печи, тщательно осматривают футеровку и удаляют с нее привары клинкера. Затем осматривают все механизмы печного цеха. Запрещается разжигать печь при отсутствии суточного запаса сырьевой смеси и пятисуточного запаса топлива, при неисправности механизмов или неочищенных пылеосадительных устройствах. Во время работы печи необходимо: наблюдать за положением зоны горения; регулировать процесс обжига, руководствуясь показателями контрольно-измерительных приборов и данными лаборатории о качестве сырьевой смеси и клинкера. Рабочие, обслуживающие печь, должны наблюдать за состоянием печи и вспомогательных устройств и механизмов; не допускать подачи в печь сырьевых материалов и применения топлива несоответствующего качества; обеспечивать равномерную загрузку и разгрузку печи. Выгружать клинкер с температурой, выше установленной, запрещается. Если печь необходимо подогреть, в нее нужно добавить топливо в пересыпку с гранулами или брикетами.